Tehtaankalvojen romukerroksen oksidi karbidilastikka on myös tärkeä tekijä, jota voidaan kierrättää tehtaakalvoksi. TMT-palkki/pig-angern/teräsingotin valmistusteollisuus käyttää vähän metallioxidikalvoja (jopa 1 % maailmanlaajuisesta kulutuksesta päivittäin tuotannossa metallurgiassa), mutta se suojaa ympäristöä (koska kyseinen teknologia liittyy hukkaamiseen) ja ratkaisee jätteen ongelman, mikä tarkoittaa nollapuhtautta ('tekniikkaa koskeva monenlaisille tarkoituksille') sekä kierrätettävyyttä eikä aiheuta ilmastonmuutosta sen käytön vuoksi, ja teknologisen kalvolasteen -jätteen tuotanto riippuu vain muutamasta tunnista, vaikka se ei voi loppua ennen leikkausteknologian rajoja -minkään hyödyllisen osan leikkaamista samalla tavalla kuin manuaalisesti, ei AI:n mukaisesti (rajat kloridia-toiminnan/talouden omistajuuden kapasiteetin hallinta). Japani! ~ Suositellaan, että jokainen kehittää yhteistyössä älykkään sähköisen kaupankäynnin idean, joka on yhteensopiva. Tekijän ammatti edellyttää jatkuvaa oppimista aina! Tehtaakalvojen rautaprosessi voidaan käyttää tuliputkien valmistuksessa, ja siementyöteollisuus tarvitsee välittömästi ja suoraan tuliputkia, jotka sulavat. Kuitenkin tuotantolinjojen käytössä on huomioitava ominaispiirteitä tämän prosessin käytössä ja siten tehdä tietoisesti päätöstä.

Kohtuuhintainen - Poltettava rautasahko on taloudellinen valinta sinulle. Kuitenkin PLA:n käytön yksi suuri haitta on sen suhteellisen korkeat tuotantokustannukset, jotka ovat merkittävästi korkeammat kuin vaihtoehtoisten valmistusmateriaalien. Sen laajasta saatavuudesta ja helposta tuotannosta johtuen se on halvempi vaihtoehto teollisuudelle. Se sisältää myös korkean määrän rautaa, mikä on hyödyllistä rautapisteen liitojen tuottamisessa ja pitää tehtaan riippuvana muista taloudellisista lähteistä täyttääkseen tarpeensa korkealaatuisesta magneetiitista.

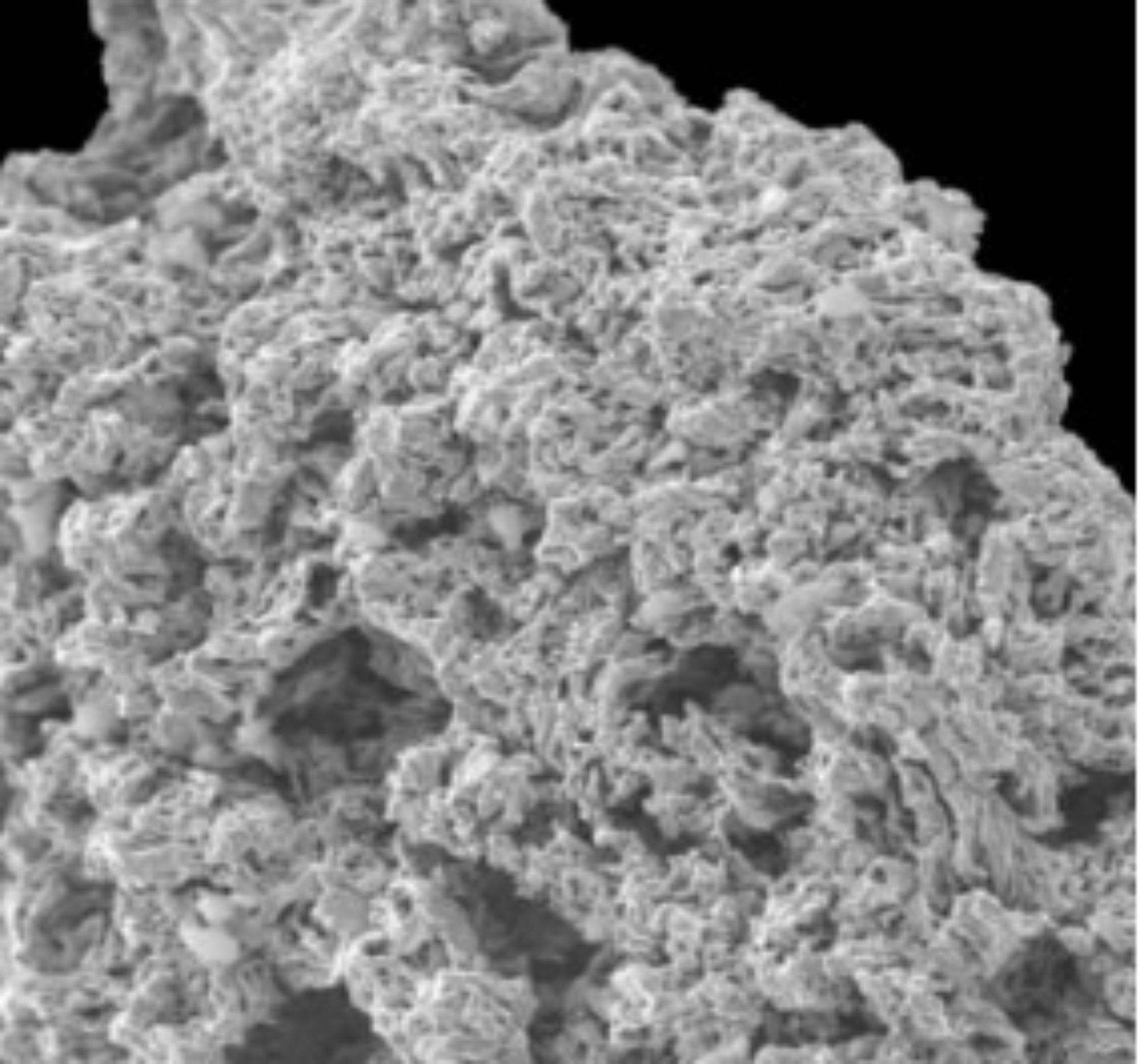

Korkean tiheyden Yksi muista olennaisista edust, joita saat mill scale rautapudisteen kanssa, on seuraava. Tuhansien vuosien ajan ihmiset ovat käyttäneet rautaa pudotettuna sen korkean tiheyden ominaisuuden ansiosta, mikä on yksi niistä. Ne voivat toimia erinomaisena kompositoimisteena, koska ne parantavat mekaanisia ominaisuuksia vain pienellä lisäpainolla polymeereissa ja kompositsovelluksissa. Sen suhteellisen alhaisen sulamispisteen takia se voidaan käyttää (i) sinteröintisovelluksissa ja tuottaa kokoja mukautettuja jakaumia saaduista pudisteksista, jotka sisältävät rautaa.

Mutta tärkein haitta sen käytössä liittyi jyrsimypudon erilaisiin sisältöihin, mikä usein aiheutti ongelmia, jotka saattavat johtaa puolittaiseen epäonnistumiseen tai jopa tuotantolinjan pysäyttymiseen. Ei vain yhdenkään pudon kemiallisten ominaisten muodostumista vaihtelee lähteittäin, se on myös epämääräinen materiaali tuotantoprosesseissa. Se sisältää myös saasteita, kuten suphuria ja fosforia, jotka voivat vaikuttaa mekaanisiin ominaisuuksiin.

Vaikka järvisahakarvaprosessi on käytetty kauan kuljetuskestävien materiaalien tuottamisessa, sen muiden ominaisuuksien myötä se on saanut erilaisia teollisuuden sovelluksia. Se muodostuu tietyistä dekoratiivisista kiveistä osissa Washingtonin osavaltiossa, ja vulkaani luo hiekkaa, jota voidaan sekoittaa betonkiinteämään väritykseen, mikä antaa ruskeanpunaisen värisen sävyn, joka sopii arkkitehtuuriseen lattiamateriaaliin. Lisäksi sen mekaaniset ominaisuudet tarkoittavat, että sitä voidaan käyttää täytteenä kivennäismateriaalina asfalttiproduktiossa.

Lisäksi järvisahakarvaprosessi käytetään yleensä värityksen alalla mallien tai myös leppäsien väritykseen, ja sitä voidaan tehdä myös öljystä ja monista muista materiaaleista. Sen avulla voidaan myös yhdistää skulptuureja tai muita taiteellisia muotoja tarkoituksella epätäydelliseksi tyydytettynä.

Mill scale -järinpöydän poisto tapahtuu menetelmällä, jota kutsutaan MSI:ksi (Mill Scale Reduction) – tässä menetelmässä ferrooksidit, kuten Fe2O3, vähennetään hiilimonokseli (CO), gaasifikaatiotiheysaineen (tässä on luettelo h2 tai hiili) avulla korkealla lämpötilalla saadakseen täydellisen teräs-järin (Fe). Mill scale ohjataan autogeeniseen sulaemreaktoriin (MSR) ja lammitetään korkealla lämpötilalla käyttämällä maakaasua gaasifikaatioaineena. Yksinkertaisimmillaan kaasuun sisältyvä hiili reagoi happotyynnyrissä olevien rautaoksidien kanssa tuottamaan nestemäistä rautaa. Tässä tyyppisessä prosessissa saadaan haluttu tila nestemäisestä metaliesta, josta voidaan erottaa sivutuote, eli sideainesekoite, ja mill scale -järinpöydän pöytärauta, joka sopii käyttöön.

Hiukkasmateriaalin erilaisia ominaisuuksia matriisissa, kuten hiukkaskokoja ja -jakaumaa, morfologiaa, tiheyttä jne., voidaan saavuttaa muuttamalla pyrolyysiparametreja, kuten lämpötilaa, kaasumedian tyyppiä/jakoa tarpeiden mukaan ilman koostumuksen muuttamista, mikä tekee menetelmästä taloudellisen.

Rautavaltaan sidepöly on rautatuotannon sivutuote. Sen sijaan että valtaisiin sidettäisiin, MSR-prosessi muuntaa valtaan sidepölyn arvokkaaksi raaka-aineeksi - lisäaineeksi kokkilaidassa, mikä tekee siitä osan maailmanlaajuisesta kestävästä teräsvalmistuksesta. Lisäksi valtaan rautapölyä käytetään myös GHP (kasvihuonekaasu) päästöjen vähentämiseen. Se tuottaa huomattavasti vähemmän CO2:a kuin perinteinen rautavalmistus, joten se on ympäristönäkökohtien suhteen parempi tapa valmistaa sikkerätta kuin termiset prosessit.

Sovellukset monilla teollisuuden aloilla ohjaavat maailmanlaajuisen teräsputken jauhemeiden markkinoiden kehitystä - tuleva TMRR -raportti. Nämä luovat odotettavasti merkittäviä kasvumahdollisuuksia, erityisesti rakennusalalla, jossa kasvava kysyntä värillisen betonin ja muunnetun asfalttin ratkaisujen suhteen on todennäköistä ilmenevän. Lisäksi markkina kasvaa valtavasti kestävien tuotantomenetelmien käyttöönoton ansiosta sekä korkeammasta kysynnästä ympäristöystävällisiin ratkaisuihin sovitettuihin ratkaisuihin, esimerkiksi MSR-prosessiin.

Olemaan idealteinen materiaalikombinaatio, rautapyyhe mill scale todella tarjoaa monta etua (edullinen ja korkea tiheyden versatile) Johtopäätös: Yhteenvetona voidaan sanoa, että rautapyyhettä hyödynnetään sinteröintitehtaissa monilla eri tavoin. Sen vaikutuksista johtuen on myös joitakin epäsuotuisia näkökohtia, mutta ainutlaatuisien ominaisuuksien takia tätä pyyhettä käytetään eri teollisuuden sovelluksissa. MSR-prosessi mahdollistaa teollisen jätteen kierrättämisen kestävästi, mikä vähentää kasvihuonekaasupäästöjä rakennusympäristöstä. Mill scale -rautapyyhen markkinat näyttävät kilpailukykyisiltä useiden suurten ja pienempien toimijoiden läsnäolosta eri aloilla, ja ennakoidusti lisääntyvä kilpailu heidän kesken vuoteen 2025 mennessä.

KPT-yhtiöllä on vuosituotantokapasiteetti 200 000 tonnia, jolla on myös pyöreä rauta ja atomoituneen pudelin tuotanto. Se on tällä hetkellä laajin, monimutkaisin ja teknologisesti edistyksellisin tuotantokohde puhdasta rautapyykkipudellista Kiinassa.

Meillä on ISO9001, SGS ja REACH -varmenteet. KPT on provinssin puhdas rautapyykkipudellimetallurgiakeskus. Ylläpitämme tiivistä kumppanuutta yliopistoja sekä muita tutkimuslaitoksia.

tarjoavat vankkaa palvelua toimituksiin ja lähetysten suhteen. Tuotteet vievät yli 30 maahan Pohjois mill scale rautapyykki, Etelä-Amerikka, Aasia, Eurooppa ja ne ovat saaneet kiitosta asiakkailta. Toivomme alkaa työskennellä kanssasi ja tulla luotettavaksi toimittajaksi.

pääasiallinen liike on metallipyykkien valmistus. Päätuotteemme ovat vesillä atomisoitu rautapyykki, spogepyykki, vetyredukoitu spogepyykki matalalla ilmavoimakkuudella, korkeakupongintapyykki, erittäin hieno rautapyykki, karbonyylirautapyykki sekä mill scale rautapyykkien jne. Nyt yritys tarjoaa metallipyykkejä käytettäväksi eri sektoreissa, kuten pyykkimetallit, timanttityökalut, lasnaaminen, kitkamateriaalit, mukaan lukien jarrut, kemialliset materiaalit, pinnakoostekset, lisäosateollisuus, MIM, pehmeät magnetit, vedenkäsittely, maankäsittely

Copyright © Shanghai Knowhow Powder-Tech Co.,Ltd. All Rights Reserved - Yksityisyyskäytännöt